製造業の効率性を向上させるAI×IOT 活用例

これまで2回にわたり、製造業向けの生産性向上のためのAI×IOTの手法紹介を「製造業向けの不良品と異物混入の検出」と「製造業向けの生産設備の予知保全」の観点でご紹介してきたが、AI×IOTについて他にも様々な活用ケースがまだまだあるので、今回は、その他の活用バリエーションをご説明していきたい。なお、すべて私が関わった事例のご紹介のため、興味のある方はぜひご連絡をお待ちしております。

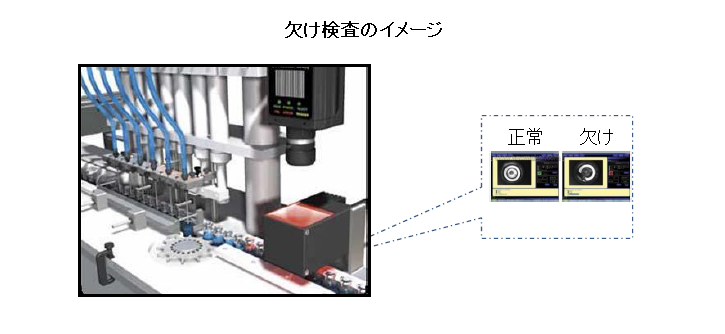

ガラスボトルの飲み口の欠け検査

ガラスボトルの飲み口の欠けを検査するシステムについてのご説明である。リアルタイム濃淡補正やコントラスト変換などの前処理フィルタにより陰影変化を確実に検出し、テンプレートマッチングを使ってガラスの欠けを判別し精度については、98%以上の飲み口の欠けを検知することができた。

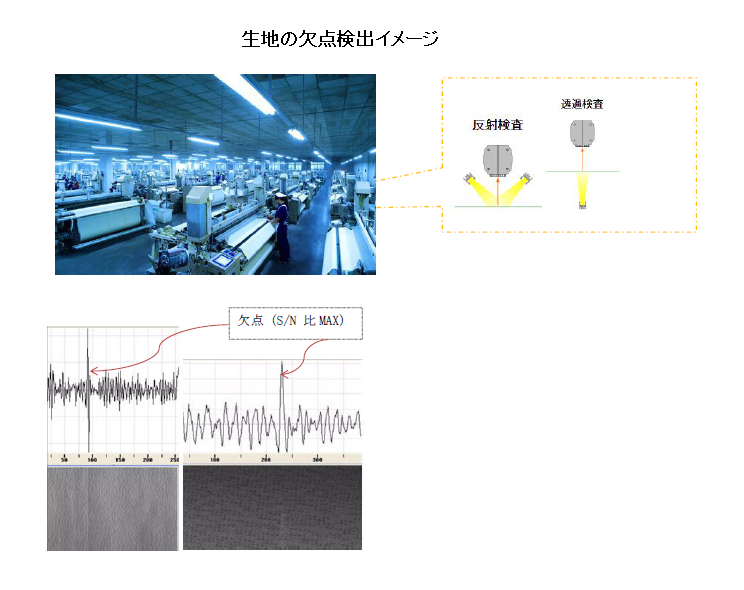

編物の生地の欠点検出

編物の生地の欠点の検出においては、欠点の種類によって検出方法を変える事により、精度向上を図ることが可能である。例えば、「糸切れやストリークなどの検出方法」は、自動光学検査(AOI:Automated Optical Inspection)におけるデジタル画像の S/N 比((Signal to Noise Ratio)を用いることで、精度96%で検出することができた。また、「しわ、穴、コンタミ(混入)などの検出方法」は、テンプレートマッチングを用いることで、精度90%以上で検出することができた。

なお、検出したい欠点次第で、画像を撮る際の照明の当て方を変えることでも、精度向上をさせることができる。例えば、「穴」の検出では、下から透過させるように照明を当てると効果的であり、その他の場合は、上から2つの照明を利用して反射させて照明を当てると効果的である。

また、その他の精度向上対応としては、画像に対しアフィン変換を行うことで、より欠点を検出しやすくすることができる。

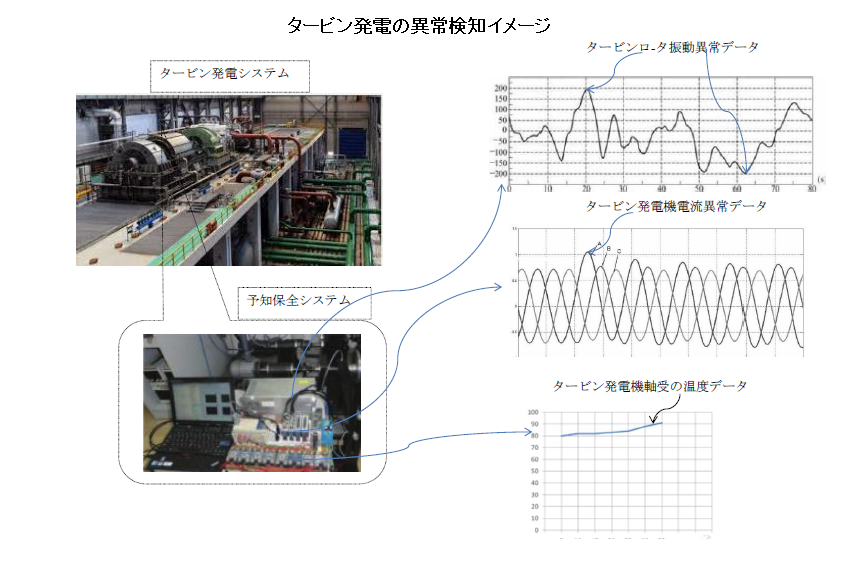

タービン発電機の予知保全

タービン発電機は1機あたりに、104個のセンサーを設置し、それぞれの稼働状況を一括して収集し、リアルタイムデータの分析・異常検知する。予測モデルを作るためのデータは、過去の正常稼働時の履歴データと異常データであり、それぞれを機械学習させることにより、パターンを認識する予測モデルを作成することができる。

学習に利用するデータの種類としては、モータの電流、温度、圧力差、スピード、振動等であり、連続的に計測して、学習データとして追加する。

機械学習のアルゴリズムとしては、はじめはカーネル主成分分析(KPCA:Kernel Principal Component Analysis)手法を採用したが、現在は、長期間の稼働データからの知見を活用して、データ前処理としてクラスタリング(data clustering)のK-means法を使い、アルゴリズムとしては、畳み込みニューラルネットワーク(CNN:Convolutional Neural Network)を活用し異常予知を実現している。

結果、トラブルの予防と未然防⽌をサポートし、異常予兆の因果関係を推定し、劣化や寿命といった経時変化の予測モデルが構築できた。

最後に

製造業の不良・慢性不良の原因究明と対策は、取得したデータから統計数理モデルやAIを持つデータサイエンティストがビッグデータ分析を用いて実施することができる。さらに、既存のデータの前処理は機械学習を活用して自動化に行い、判断するためにデータを可視化し生産効率を向上させることができる。

なお、今後、製造ラインはさらにIOT×AIを取り組んでいくと考えているが、インターネットを利用するため、よりセキュリティへのリスクが高まってくる。リスクヘッジ方法としては、開発段階で脆弱性を正確に捉え、サイバー攻撃に対するセキュリティ対策状況をNIST・CCDS 等の国際標準の観点で正確に評価するべきである。

以上で、製造業向けのとして全3回の記事を投稿したが、今後も製造業の生産効率向上に貢献すべく、定期的に技術情報を投稿していきたい。

この記事へのコメントはありません。