製造業向け生産設備の予知保全

前回の記事は製造業向けの「不良品と異物混入の検出」についての内容であったが、今回は製造業における生産設備の設備保全について、ITを利用して、より効率的に行う方法についてご紹介していきたい。

設備保全について

「設備保全」とは製造現場において、常に機械や設備などを安定した状態になるようにメンテナンスを講じる作業全般であり、設備保全の方法は大きく、「事後保全」、「予防保全」、「予知保全」とある。

「事後保全」(Breakdown Maintenance)とは、設備の機能が停止したり、パフォーマンスが低下した後に、補修や部品の取替を実施する保全方法である。但し、突発的な故障が発生した際に、取り替える部品が手元になく、稼働停止時間が長時間となり、損失が大きくなる弱点がある。

「予防保全」(Preventive Maintenance)とは、機械や装置などの状態にかかわらず、定期的に点検、修理、部品交換などのメンテナンスを施していくものであり、部品交換を一定期間で交換する「時間基準保全」(TBM:Time Based Maintenance)と、部品の劣化具合に応じて交換する「状態基準保全」(CBM:Condition Based Maintenance)がある。まだ寿命に達していない部品も交換されるため、定期的な保全には無駄が多いという課題がある。

「予知保全」(Predictive Maintenance)とは、機械や設備の不具合や故障をあらかじめ「予知」し、機械や設備を最適な状態に管理することであり、最適なタイミングで部品を交換したり補修を行うことができる。事後保全のような突発的な故障を回避できるだけでなく、予防保全のような設備のメンテナンスコストも減らすこともできる。言い換えれば、実施しているメンテナンスを機械の状態に合わせて最適化することが可能である。メリットを詳細にすると以下となる。

(1)担当者の経験やスキルを問わず保全活動を効率化できる。

(2)予備在庫の管理コストを削減できる。

(3)部品の交換時期を適正化となることで全体の生産効率を向上できる。

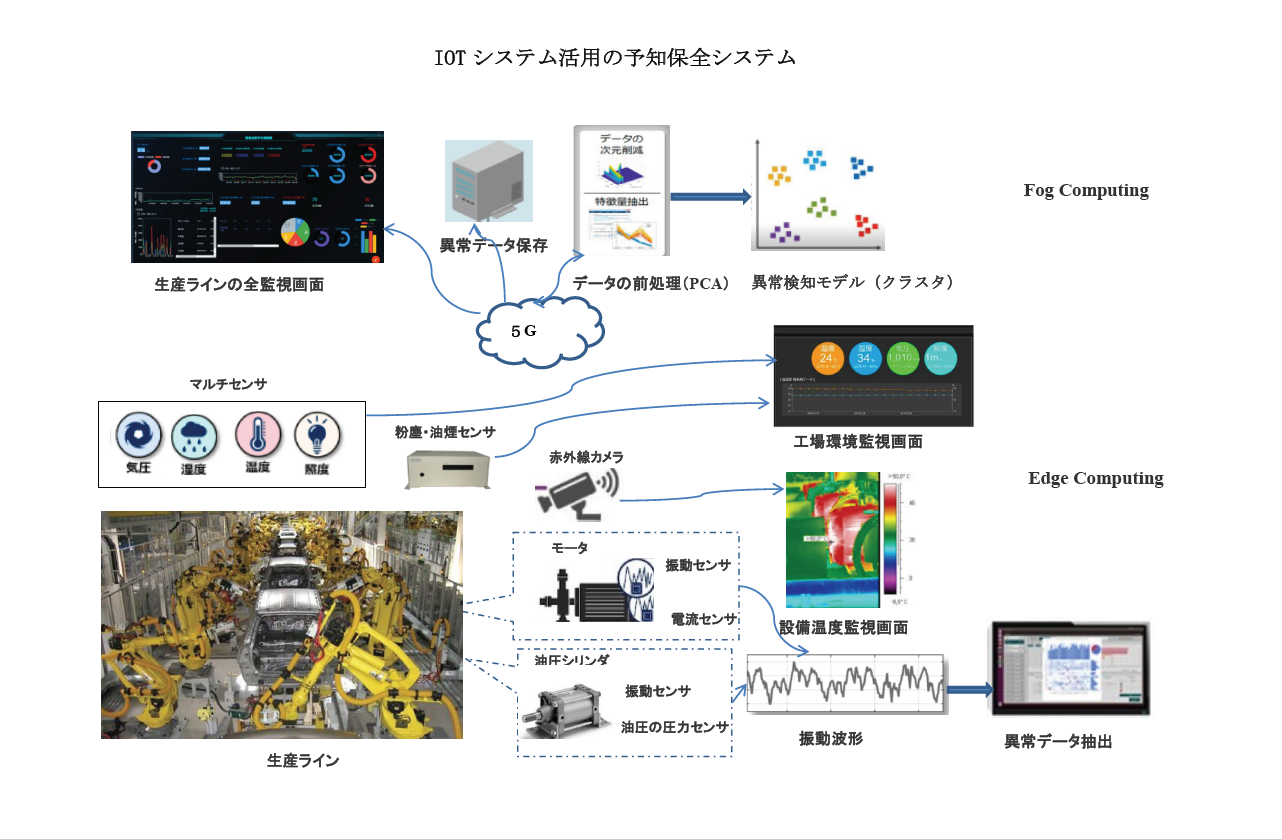

そして、近年、「予知保全」が新しいIT技術のもと、改めて注目されている。それはユーザーの現場環境やニーズに合わせてITを利用できる「フォグコンピューティング」や「エッジコンピューティング」を用いることにより、予知保全を効率的に行う方法である。以下にて「IOTシステム活用の予知保全システム」を例に詳しくご紹介していきたい。

IOTシステム活用の予知保全システム

フォグコンピューティング(Fog Computing)は、クラウドと物理デバイスの間を取り持つシステムのことである。今回の予知保全では、上記のように「Fog Computing」の層で「マシン・プロセスライン」の「原因診断」や「寿命予測」などを行い、現場に設備の劣化状態の予知、部品を交換・修理する保全方法を通知する。

エッジコンピューティング(Edge Computing)は、フォグコンピューティングよりユーザーと物理デバイスに近い場所で処理を行うシステムのことである。今回の予知保全では、上記のように「Edge Computing」の層で「部品・デバイスレベル」の「異常検知」をし、センサーから収集したデータをクレンジングし、必要なデータ(異常データ)・情報だけに絞り込んでからフォグコンピューティングに転送する。エッジコンピューティングを使うことにより、業務に必要なスピードを維持しつつ予知保全の自動化を図ることができる。

製造業の予知保全について

製造業には、熟練エンジニアの定年退職などにより、人材不足及び人手不足の課題が存在する。さらに高経年設備の増加もあり、従来のような保全活動を続けるのが難しい状況である。そのため、IOTやAIの導入を伴って予知保全を行うケースが増えてきた。ただし、IOTやAIを使った予知保全においても課題が顕在化している。

特に大きな課題としては、AIを学習するための「データ不足」である。予知保全を行うモデルを作成するには、正常データと故障データを用いて機械学習をする必要があるのだが、生産ラインでは故障データが少ない事が多いため、技術者はシミュレーションで故障データなど取得しにくいデータを作成する必要がでてくる。

次に、「予知保全のアルゴリズム」における具体的な使用技術についてご紹介する。

「予知保全のアルゴリズム」におけるエッジコンピューティングは、マイコンなどへの組込みソフトウェアが一般である。

また、機械学習を使う異常検知などのアルゴリズムについては、時系列データ振動波形の独徴量抽出のFFT変換による周波数解析やMT法(Mahalanobis Taguchi Method)によるマハラノビス距離算出やAR(Auto-regressive)モデルなどを使う。

「予知保全のアルゴリズム」におけるフォグコンピューティングでは、クラスタリング方法の教師なし主成分分析(PCA: Principal Component Analysis)、教師ありK-meansとSVR(Support Vector Regression)などの手法で故障バターンを認識する。 また特徴としては、計算処理をエッジに近いところで行うため、クラウドに送られるデータ量を削減し、効率向上させ、安価で低消費電力でシステムを稼働することができる。

このようにIOTとAIを使い予知保全を行えば、設備の残存耐用時間(RUL:Remaining Useful Life)を正確に予測でき、コスト削減が可能となる。そして、弊社は製造業の予知保全業務をオートメーションシステム化することにより、製造業のさらなる発展に貢献していきたいと考えている。

この記事へのコメントはありません。